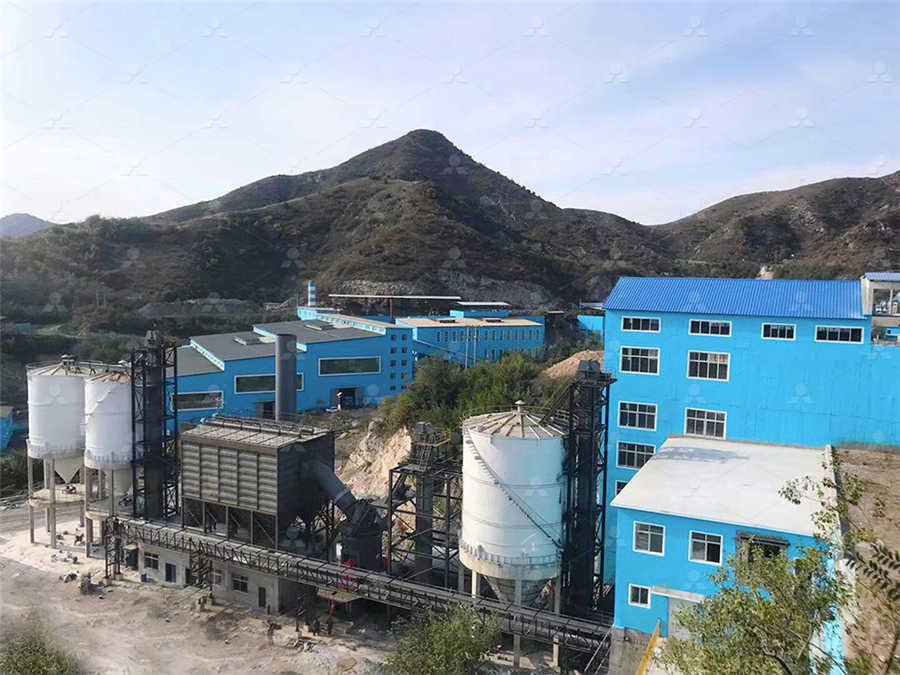

细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

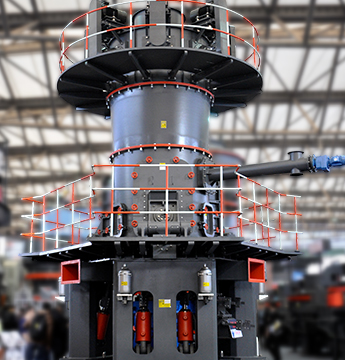

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

高钙粉干压成型

一文了解模压成型(干压成型)技术在先进陶瓷中的二三事

2023年11月21日 模压成型(或称为模具压制成型,也叫干压成型)是先进陶瓷制备中常用的一种成型方法。 它是通过将陶瓷粉料与有机或无机添加剂混合,然后将混合物放入特 2021年11月10日 干压成型是应用最广泛的一种成型工艺,主要优点是成型效率高,成型制品尺寸偏差小,特别适宜于各种截面厚度较小的陶瓷制品制备,如陶瓷密封环、阀门用 陶瓷干压成型工艺简述以及如何添加剂、造粒控制?广东夏阳

干压成型 搜狗百科

2022年8月9日 干压成型或模压成型,(Dry Pressing or Die Pressing),一种金属粉末和陶瓷粉末的成型方法,就是将干粉坯料填充入金属模腔中,施以压力使其成为致密坯体。 2017年2月20日 干压成型是基于较大的压力将粉扶坯料在模型中压成的。 其实质是在外力作用下颗粒在模具内相互靠近,并借助于内摩擦力牢固地把各颗粒联系起来并保持一定 先进陶瓷的干法压制成型法技术资料【科众陶瓷】

陶瓷干压成型技术资料【科众陶瓷】

2020年1月11日 干压成型又称之为模压成型,是陶瓷成型常用的一种方法,通过将陶瓷粉体装入金属模具中再施加压力,压力大约为160吨,经过摩擦力将粉体颗粒之间固定形成各 2017年5月8日 该成型技术的关键是黏结剂、润滑剂和分散剂等有机添加剂的选择和粉末的加工,制出具有最密填充粒度分布的粉末和最佳粒度分布的颗粒,干压成型压力一般不 干压成型的工艺过程及应用技术资料【科众陶瓷】

碳酸钙粉干压成型方法 百度知道

2023年11月19日 碳酸钙粉干压成型是将碳酸钙粉料与粘合剂混合后,通过加压使粉粒在模具内相互靠近并结合,形成一定形状的坯体。 常用于制备具有一定形状和强度要求的碳 对于陶瓷粉末这类塑性变形能力极差的瘠性粉末,在压力较高时发生较大的弹性变形,压力撤出后发生 回弹,被压缩的气孔回复,会导致脆性断裂。 因此,陶瓷粉末的成型压力远低 (陶瓷科学与工艺学)第五章1成型压制成型 百度文库

氧化铝陶瓷成型的关键技术——浆料制备要闻资讯

2021年6月25日 我们知道,氧化铝陶瓷制备方法多种多样,比如干压、等静压、注浆、挤压等,注浆成型就不用说了,它是与浆料直接相关的成型工艺。 就说干压与等静压,成型之前一般需要对其进行造粒,比如喷雾造 2007年6月25日 干压粉体现普遍使用的是经喷雾干燥的造粒 粉 ,其质量的好坏对陶瓷气孔的影响很大 ,主要表现 在以下几个方面 : ( 1) 粉料中夹杂有较大的矿物颗粒 氧化铝陶瓷的配方中加有多种矿物成分 ,如 : 石 英砂 、 碳酸钙 、 苏州土 、 膨润土 、 长石等 。干压成型陶瓷气孔成因探析 百度文库

钙钛矿型(La02Li02Ba02Sr02Ca02)TiO3高熵氧化物陶瓷

2020年8月28日 高熵陶瓷是近年来在高熵合金基础上逐渐发展起来的一种新的陶瓷材料体系, 它的出现为开发具有优异性能的非金属材料提供了新的理念和路线。本研究采用固相烧结法制备A位等摩尔比的钙钛矿型高熵氧化物陶瓷(La 02 Li 02 Ba 02 Sr 02 Ca 02)TiO 3, 并探索了烧结温度对高熵陶瓷的物相结构及电学性能的 2012年4月1日 陶瓷粉体干压成型中坯体开裂问题在功能陶瓷制备的粉体干压成型的实验研究中,常遇到坯体开裂的问题,使得后续的烧结与性能测试不能顺利进行。笔者拟从原料配比、粉料颗粒大小与堆积、添加剂用量与添加方式、混料造粒方式、模具设计中的压力梯度、烘干程序等方面来分析。原料为采自山西 陶瓷粉体干压成型中坯体开裂问题 道客巴巴

一文了解模压成型(干压成型)技术在先进陶瓷中的二三事

2023年11月21日 模 压成型(或称为模具压制成型,也叫干压成型)是先进陶瓷制备中常用的一种成型方法。 它是通过将陶瓷粉料与有机或无机添加剂混合,然后将混合物放入特制的模具中,在一定的温度和压力条件下进行成型。 模压成型法具有精确的形状控制、高致密度 造粒与干压成型五、注意事项1 各实验小组可分工负责成型若干数 量的试样。 2 操作压机时要有老师在 场指导,思想要高度集中,防止挤伤手和损坏压 机 。 3 实验后,洗净并烘干所用的研钵 、筛子、勺子、搪瓷托盘。 六、实验报告 造粒与干压成型 百度文库

陶瓷干压成型压力求助 无机非金属 陶瓷材料 小木虫论坛

2024年1月13日 如果不添加粘接剂,干压应该难于成型。 提供氧化铝造粒粉的干压成型压力供参考。 干压压力:20Mpa,成型密度相对烧成陶瓷体密度约为60% 等静压成型:150Mpa,成型密度相关陶瓷密度约65% 造粒体相对干压坯体密度的40%,未造粒的比例更低。2017年12月11日 坯体形成可以采用干压成型工艺、凝胶浇注成型工艺、流延成型工艺等。 21 干压成型工艺 干压法是最为传统简单的多孔陶瓷制备工艺,通过压制SiC 和添加剂的混合粉体得到坯体,经 过烧结后得到多孔SiC 陶瓷。 Liu 等人[29]通过干压法结合原位反应烧结得 多孔 SiC 陶瓷制备工艺研究进展

不同的陶瓷成型方式,应该如何选择粘结剂?粉体资讯粉体圈

2020年5月25日 干压成型又称模压成型,是最常用的成型方法之一。 它 是将经过造粒、流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。CJ系列干法辊压造粒机是采用干法挤压工艺技术,对含水量<10%的粉状物料进行压缩成片,再经过破碎、整粒、筛分工艺,使片块状物料变成符合使用要求的颗粒状物料。 干法辊压造粒主要是靠外部加压方式,使物料强制通过两个相对旋转的辊轮间隙,压缩成片。CJ干法辊压造粒机 造粒机系列产品中心 造粒机,干粉造粒机

陶瓷粉体干压成型中坯体开裂问题 百度文库

陶瓷粉体干压成型中坯体开裂问题 在功能陶瓷制备的粉体干压成型的实验研究中,常遇到坯体开裂的问题,使得后续的烧结与性能测试不能顺利进行。 笔者拟从原料配比、粉料颗粒大小与堆积、添加剂用量与添加方式、混料造粒方式、模具设计中的压力梯度 2017年4月5日 1、氧化锆陶瓷干压成型模具的光洁度和配合情况 氧化锆陶瓷干压成型对模具质量要求较高,首先要求模具硬度达到一定的要求。 由于氧化锆稳定料的颗粒很细,流动性差,因而对模具的光洁度要求很高,若光洁度达不到要求,则干压时影响料的流动,从而 氧化锆陶瓷干压成型技术详解明睿陶瓷厂

陶瓷粉末干压成型机工艺技术

2020年6月9日 1 工艺原理 干压成型的实质是在外力作用下,颗粒在模具内相互靠近,并借助内摩擦力牢固地把各颗粒联系起来,保持一定形状。 这种内摩擦力作用在相互靠近的颗粒外围结合剂薄层上。 随着压力增大,坯 2012年4月27日 结合态的CaO 含量愈高,愈能提高其自硬性,使其活性大大高于低钙粉煤灰,对提高混凝土的早期强度很有帮助。然而,我国电厂排放的粉煤灰 90% 以上为低钙粉煤灰,因此,开发高钙粉煤灰不失为改善粉煤灰资源化特性的一条途径。粉煤灰的特征、综合利用的技术路线与产业化前景 中国水泥网

工业陶瓷氧化铝干压成型方法 百家号

2023年7月14日 氧化铝陶瓷工件干压成型 常规方法包括单向加压,双向加压(双向同时加压,双向分别加压),四向加压等。 改进的干压成型有振动压制和磁场压制(适用于金属粉末)等。 坯体性能的影响因素1粉体的性质,包括粒度、粒度分布、形状、含水率等。 2添加 2021年6月6日 5 J,导致产品开发速度缓慢,很多高技术、高精度模具依然依赖于国外技术.基于此,本研究针对当前电子工业市场对压电陶瓷产品的巨大需求,结合模压成型理论及陶瓷压坯裂纹形成条件,设计了一款操作方便、经济实惠、强度可靠的实验用压电陶瓷粉末干压 压电陶瓷粉末干压成型模具设计及强度校核 道客巴巴

一种干压成型用永磁铁氧体磁粉及其制备方法与流程 X技术网

2021年6月4日 1本发明属于永磁铁氧体技术领域,具体涉及一种干压成型用永磁铁氧体磁粉及其制备方法。背景技术: 2永磁铁氧体器件的成型方法主要有干压法和湿压法两种。 3湿压法生产的产品性能高且稳定,但成型后的毛坯因脱水不易控制使其成品率低,有些形状复杂的产品甚至根本难以用湿法压制。2019年4月16日 主要包括注浆成型、注凝成型、流延成型、直接凝固成型、胶态振动注模成型等。 陶瓷材料及部件的主要成型工艺 21干压成型 干压成型就是在陶瓷粉料中加入一定量的有机添加剂(粘结剂、润滑剂、可塑剂、消泡剂、减水剂等),在外界压力的作用下,使其 干货特种陶瓷的16种成型工艺要闻资讯中国粉体网

知乎专栏

2017年3月26日 1列举陶瓷坯体的基本成型方法。2试分析注浆成型过程中影响泥浆流动性和稳定性因素有哪些?3干压成型中,怎样的粉体有利于获得高密度的成型坯体?4简述干压制成型过程中坯体易于出现层裂的原因。5弹性后效定义 6简述成型对烧结有哪些影响?陶瓷制备的基本流程?举出制备陶瓷常用的几种设备 影响

先进陶瓷干压成型过程及优缺点?

2022年8月7日 在干压成型中,加压方式有简单加压和双面加压两种。由于加压方式不同,模具与粉末之间的摩擦、传递和分配压力不同,因此生坯的密度也不同。单侧加压 : 仅由塞子加压。此时,由于粉体与粉体与模壁 2019年5月5日 因此,在特种陶瓷生产中最常用的方法是干压成型。 如何制备致密度高且密度梯度均匀的坯体是研究的重点,从整体上看,干压成型时影响坯体密度的因素有干压工艺和粉体性能两方面。 干压工艺的影响 干压工艺主要指加压方式、加压压力、加压速度以及保 粉体百科丨特种陶瓷干压成型坯体致密度的影响因素百科资讯

陶瓷干压成型工艺简述以及如何添加剂、造粒控制?广东夏阳

2021年11月10日 1、干压成型工艺 简述:干压成型是应用最广泛的一种成型工艺,主要优点是成型效率高,成型制品尺寸偏差小,特别适宜于各种截面厚度较小的陶瓷制品制备,如陶瓷密封环、阀门用 陶瓷阀芯、陶瓷衬 板、陶瓷内衬 等,如图31所示。这种工艺是将经喷雾造粒后流动性好的粉料填充到硬质金属模 提供陶瓷粉体干压成型中坯体开裂问题word文档在线阅读与免费下载,摘要:密,则其封闭了坯体内部的排气通道,使内部气体很难排出。并且随着施压力的升高,内部气压也随之升高。在坯体被推出模腔后,因失去了外压力,内部高气压就释放,在坯体颗粒间的结合力不足以抵抗气体的压力时,即 陶瓷粉体干压成型中坯体开裂问题 文档网

陶瓷干压成型技术资料【科众陶瓷】

2020年1月11日 干压成型又称之为模压成型,是陶瓷成型常用的一种方法,通过将陶瓷粉体装入金属模具中再施加压力,压力大约为160吨,经过摩擦力将粉体颗粒之间固定形成各种形状,一般适用于成型陶瓷板、陶瓷圆盘等产品。 这种成型方式操作简单方便,产品生产效率 例如:陈德平等以固相反应法合成的锆酸钙材料为原料,将其磨细至平均粒度为3~5μm的细粉,以丙三醇为结合剂,经50MPa下预压造粒和75MPa下干压成型并在1600℃×2h和1700℃×2h条件下烧结,获得的烧结试样相对密度(分别为960%和984%)高,但其常温一种高强度高密度锆酸钙陶瓷的制备方法与流程 X技术网

粉料预处理对干压成型致密度的影响中国粉体技术

2024年6月7日 依据 Stocks 沉降理论对金属粉和氧化铝粉分级,对分级后的和氧化铝粉进行颗粒级配,研究发现:当粗颗粒粉的粒径与细颗粒氧化铝粉的粒径之比大于 3,且粗颗粒粉的体积分数为 70% 时施以单轴向 200 MPa 的压力干压成型,其坏体的致密度高达7024%。 关键 2019年5月5日 由于干压成型拥有粘结剂含量低,不经干燥可直接烧结,生产工序简单,效率高,坯体收缩小,可自动化生产等优点。因此,在特种陶瓷生产中最常用的方法是干压成型。如何制备致密度高且密度梯度均匀的坯体是研究的重点,从整体上看,干压成型时影响坯体粉体百科丨特种陶瓷干压成型坯体致密度的影响因素中国粉体网

干压成型 搜狗百科

2022年8月9日 干压成型的原理:高纯度粉体属于瘠性材料,用传统工艺 干压成型 搜狗百科 干压成型或模压成型,(Dry Pressing or Die Pressing),一种金属粉末和陶瓷粉末的成型方法,就是将干粉坯料填充入金属模腔中,施以压力使其成为致密坯体。2018年11月7日 1 工艺原理 干压成型的实质是在外力作用下,颗粒在模具内相互靠近,并借助内摩擦力牢固地把各颗粒联系起来,保持一定形状。 这种内摩擦力作用在相互靠近的颗粒外围结合剂薄层上。 随着压力增大,坯料将改变外形,相互滑动,间隙减少,逐步加大接 先进陶瓷干压成型工艺化工仪器网

地质聚合物研究进展

2020年10月28日 Gorhan等 [40] 研究了NaOH浓度对高钙粉煤灰基地质聚合物7 d抗压强度的影响。 试验选用三种不同浓度的NaOH(3 M、6 M和9 M),试验结果显示,NaOH浓度为6 M时制备的地质聚合物7 d抗压强度 2024年3月28日 24年专业 为「粉末制品厂商」定制粉末成型机 ,从05~480吨,从伺服粉末成型压机,到机械粉末成型压机,我们总能为有着不同需求的客户,定制合适的粉末成型压机。 伺服电机驱动, 动作重复 何氏HESHI专业粉末成型机定制厂商,粉末成型专用

半干法成型 搜狗百科

2021年5月30日 半干法成型,就是指把粉料置于金属模中,施加足够高的压力将粉料压成密实而坚硬的坯件,粉料中往往需加人少量的水分(一般不超过5% 左右) 或塑化剂。此种方法应用范围较广,主要用于特种陶瓷和金属陶瓷。半干法工艺是利用含有石灰(氧化钙)的干燥剂或干燥的消石灰(氢氧化钙)吸收 干压成型是指陶瓷生产中较常用的一种坯体成型方法。将粉料加少量粘合剂造粒,然后装入模具中,在压力机上加压,使粉粒在模具内相互靠近,并借内摩擦力牢固地结合,形成一定形状的坯体。感应加热表面热处理。干压成型抖音百科

【原创】 一文了解氮化铝陶瓷成型工艺、设备及厂家 粉体网

2021年10月23日 一文了解氮化铝陶瓷成型工艺、设备及厂家 [导读] 成型是为了得到内部均匀和密度高的陶瓷坯体,是氮化铝陶瓷制备工艺中的重要环节,因为结构陶瓷的成型技术在很大程度上决定了坯体的均匀性和制备复杂形状部件的能力,并直接影响到陶瓷材料的可靠性和 2017年10月21日 陶瓷粉体干压成型中坯体开裂问题在功能陶瓷制备的粉体干压成型的实验研究中,常遇到坯体开裂的问题,使得后续的烧结与性能测试不能顺利进行。笔者拟从原料配比、粉料颗粒大小与堆积、添加剂用量与添加方式、混料造粒方式、模具设计中的压力梯度 陶瓷粉体干压成型中坯体开裂问题 豆丁网

粉体百科丨特种陶瓷干压成型坯体致密度的影响因素百科资讯

2019年5月5日 因此,在特种陶瓷生产中最常用的方法是干压成型。 如何制备致密度高且密度梯度均匀的坯体是研究的重点,从整体上看,干压成型时影响坯体密度的因素有干压工艺和粉体性能两方面。 干压工艺的影响 干压工艺主要指加压方式、加压压力、加压速度以及保 2023年10月7日 氧化钙的热力学稳定性较高,其熔点仅次于MgO、ZrO 2 和ThO 2 等,使用温度可达到2000℃。由于其难与熔融金属发生反应,因此常用于高温合金坩埚的制备。现有氧化钙坩埚大多以钙砂(氧化钙颗粒和细粉)为原料,通过等静压成型后再烧成制得。氧化钙还能做坩埚?镍基高温合金都依赖它,快“干”起来要闻

陶瓷的干压法成型特点 百度文库

干压成型法操作简单,生产效率 高,易于自动化,是常用的方法之 一。但干压成型时粉料容易团聚, 坯体厚度大时内部密度不均匀,制 品形状可控程度差。且对模具形状 要求高,形状复杂模具制备相对困 难。 SB型手扳式液 SB型手扳式液 压制样机 2023年9月14日 一、干压成型采用压力将陶瓷粉料压制成一定形状的坯体。等静压成型可以获得均匀致密的坯体,烧成收缩较小且各个方向均匀收缩,但设备较为复杂、昂贵,生产效率也不高,只适合生产特殊要求的材料。氧化锆陶瓷,氧化铍陶瓷 工业陶瓷干法成型和等静压区别生产加工形状

氧化铝陶瓷成型的关键技术——浆料制备要闻资讯

2021年6月25日 我们知道,氧化铝陶瓷制备方法多种多样,比如干压、等静压、注浆、挤压等,注浆成型就不用说了,它是与浆料直接相关的成型工艺。 就说干压与等静压,成型之前一般需要对其进行造粒,比如喷雾造 2007年6月25日 干压粉体现普遍使用的是经喷雾干燥的造粒 粉 ,其质量的好坏对陶瓷气孔的影响很大 ,主要表现 在以下几个方面 : ( 1) 粉料中夹杂有较大的矿物颗粒 氧化铝陶瓷的配方中加有多种矿物成分 ,如 : 石 英砂 、 碳酸钙 、 苏州土 、 膨润土 、 长石等 。干压成型陶瓷气孔成因探析 百度文库

钙钛矿型(La02Li02Ba02Sr02Ca02)TiO3高熵氧化物陶瓷

2020年8月28日 高熵陶瓷是近年来在高熵合金基础上逐渐发展起来的一种新的陶瓷材料体系, 它的出现为开发具有优异性能的非金属材料提供了新的理念和路线。本研究采用固相烧结法制备A位等摩尔比的钙钛矿型高熵氧化物陶瓷(La 02 Li 02 Ba 02 Sr 02 Ca 02)TiO 3, 并探索了烧结温度对高熵陶瓷的物相结构及电学性能的 2012年4月1日 陶瓷粉体干压成型中坯体开裂问题在功能陶瓷制备的粉体干压成型的实验研究中,常遇到坯体开裂的问题,使得后续的烧结与性能测试不能顺利进行。笔者拟从原料配比、粉料颗粒大小与堆积、添加剂用量与添加方式、混料造粒方式、模具设计中的压力梯度、烘干程序等方面来分析。原料为采自山西 陶瓷粉体干压成型中坯体开裂问题 道客巴巴

一文了解模压成型(干压成型)技术在先进陶瓷中的二三事

2023年11月21日 模 压成型(或称为模具压制成型,也叫干压成型)是先进陶瓷制备中常用的一种成型方法。 它是通过将陶瓷粉料与有机或无机添加剂混合,然后将混合物放入特制的模具中,在一定的温度和压力条件下进行成型。 模压成型法具有精确的形状控制、高致密度 造粒与干压成型五、注意事项1 各实验小组可分工负责成型若干数 量的试样。 2 操作压机时要有老师在 场指导,思想要高度集中,防止挤伤手和损坏压 机 。 3 实验后,洗净并烘干所用的研钵 、筛子、勺子、搪瓷托盘。 六、实验报告 造粒与干压成型 百度文库

陶瓷干压成型压力求助 无机非金属 陶瓷材料 小木虫论坛

2024年1月13日 如果不添加粘接剂,干压应该难于成型。 提供氧化铝造粒粉的干压成型压力供参考。 干压压力:20Mpa,成型密度相对烧成陶瓷体密度约为60% 等静压成型:150Mpa,成型密度相关陶瓷密度约65% 造粒体相对干压坯体密度的40%,未造粒的比例更低。2017年12月11日 坯体形成可以采用干压成型工艺、凝胶浇注成型工艺、流延成型工艺等。 21 干压成型工艺 干压法是最为传统简单的多孔陶瓷制备工艺,通过压制SiC 和添加剂的混合粉体得到坯体,经 过烧结后得到多孔SiC 陶瓷。 Liu 等人[29]通过干压法结合原位反应烧结得 多孔 SiC 陶瓷制备工艺研究进展

不同的陶瓷成型方式,应该如何选择粘结剂?粉体资讯粉体圈

2020年5月25日 干压成型又称模压成型,是最常用的成型方法之一。 它 是将经过造粒、流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。CJ系列干法辊压造粒机是采用干法挤压工艺技术,对含水量<10%的粉状物料进行压缩成片,再经过破碎、整粒、筛分工艺,使片块状物料变成符合使用要求的颗粒状物料。 干法辊压造粒主要是靠外部加压方式,使物料强制通过两个相对旋转的辊轮间隙,压缩成片。CJ干法辊压造粒机 造粒机系列产品中心 造粒机,干粉造粒机

生活矿渣磨粉生活矿渣磨粉生活矿渣磨粉

--义乌加工网

--珍珠原矿石加工设备

--石灰石脱硫工艺

--PX1200180旋回式磨粉机

--双转子磨粉机更换转子检修方案

--PE600900复摆立式破

--生产刚LM立式辊磨机械

--950TPH悬辊粉磨机

--立式纸管设备

--20TPH雷蒙磨粉机

--风化砂的特点风化砂的特点风化砂的特点

--钰茗石英石价格

--煤矿机械加工简介煤矿机械加工简介煤矿机械加工简介

--加工圆石头机器

--1214雷蒙磨是什么样的

--高速粉碎机FC250报价

--磨粉机的研究目的和意义

--沙机配备齐全要多少钱

--自走式磨粉机

--硅砂二氧化硅设备

--磨粉机的衬板

--低铁石英砂

--西宁销售磨粉机电话

--制沙100吨振动筛用什么型号多少钱

--制沙机设备报价

--粗碎mtw110t形磨粉机

--新款日产天籁

--煤矿硅石翻矸机技术协议

--铁渣磨粉机的发展

--